Schwindung:

Wird in einem Spritzgießwerkzeug die Kunststoffschmelze in eine Formhöhlung gespritzt, beginnt diese abzukühlen und reduziert ihr Volumen. Die Volumenabnahme durch die Differenz zwischen dem Volumen im aufgeschmolzenen und im festen Zustand nennt man Schwindung. Die Schwindung muss im Formenbau unbedingt berücksichtigt werden, da diese Maßunterschiede bis mehrere Millimeter betragen kann. Die Schwindung ist überwiegend vom Material abhängig.

Die Schwindung (Verarbeitungsschwindung) wird wie folgt definiert:

S = (D – d) / D (× 100%)

D = Abmessungen des Formnestes

d = Abmessungen des Formteils

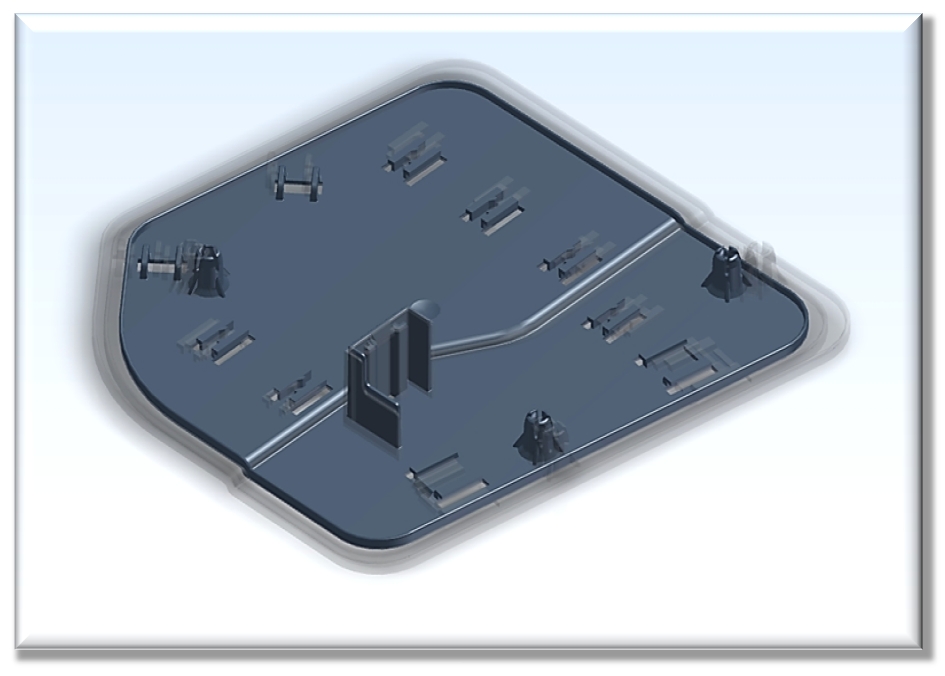

Erschwerend kommt hinzu, dass die Schwindung in der Regel nicht isotrop, sondern richtungsabhängig ist. Also kann das Spritzgießteil beim abkühlen unterschiedliche Schwindung in X, Y oder Z- Richtung aufweisen. Vor allem bei glasfaserverstärkten Materialien. Faktoren sind hierbei:

- Schwindung in Fließrichtung

- Schwindung quer zur Fließrichtung

- Schwindung in Abhängigkeit der Dicke

Hauptsächlich gibt das Material die Schwindung vor, welche zudem von den Verarbeitungsbedingungen (Massetemperatur, Spritzgeschwindigkeit, Nachdruck, Nachdruckzeit, Füll- und Verstärkungsstoffe, Verteilerauslegung, Anschnittabmessungen, Werkzeugtemperatur etc.) beeinflusst wird. Zudem spielt die Teilegeometrie auch eine Rolle.

Nach dem Spritzprozess (Auswerfen) beginnt der Spannungsabbau. Diese Schwindung nennt man Nachschwindung und wird durch folgende Parameter beeinflusst:

- ungleichmäßige Wandstärken

- ungleichmäßige Orientierung

- ungleichmäßige Werkzeugtemperaturen

- ungleichmäßiger Nachdruck (Nachdruckzeit)

Durch Tempern kann man die Nachschwindung und Eigenspannungen die durch den Umformprozess entstanden sind schneller abbauen.

Es gibt Computersimulationen um Schwindung und Verzug vorauszusagen. Die Ergebnisse dieser Voraussagen

werden auch immer zuverlässiger. Es sollte aber klar sein, daß es sehr schwer ist, in allen Fällen gute Ergebnisse zu garantieren.