Inserts (Einlegeteile):

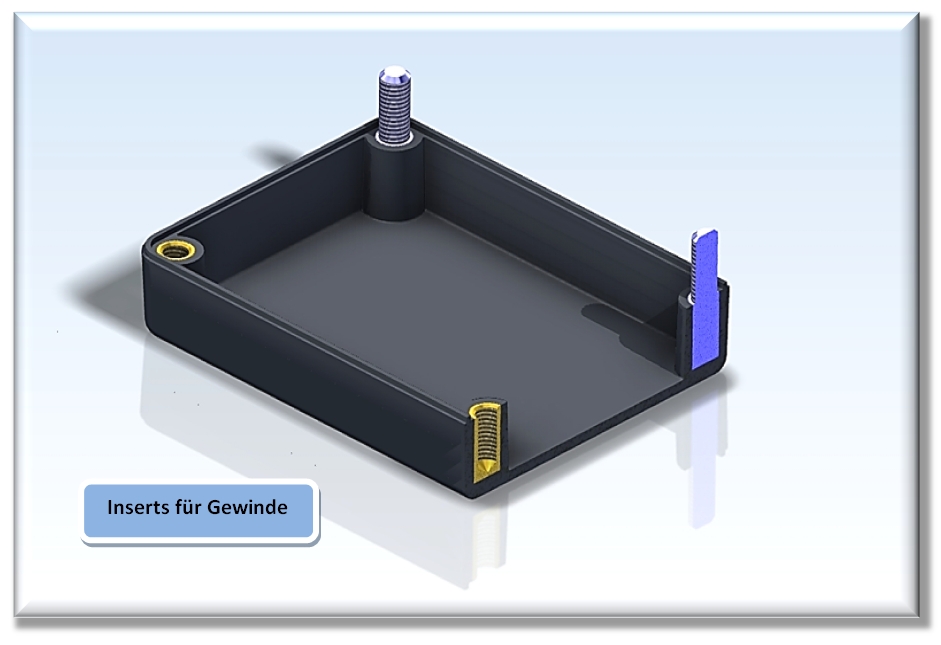

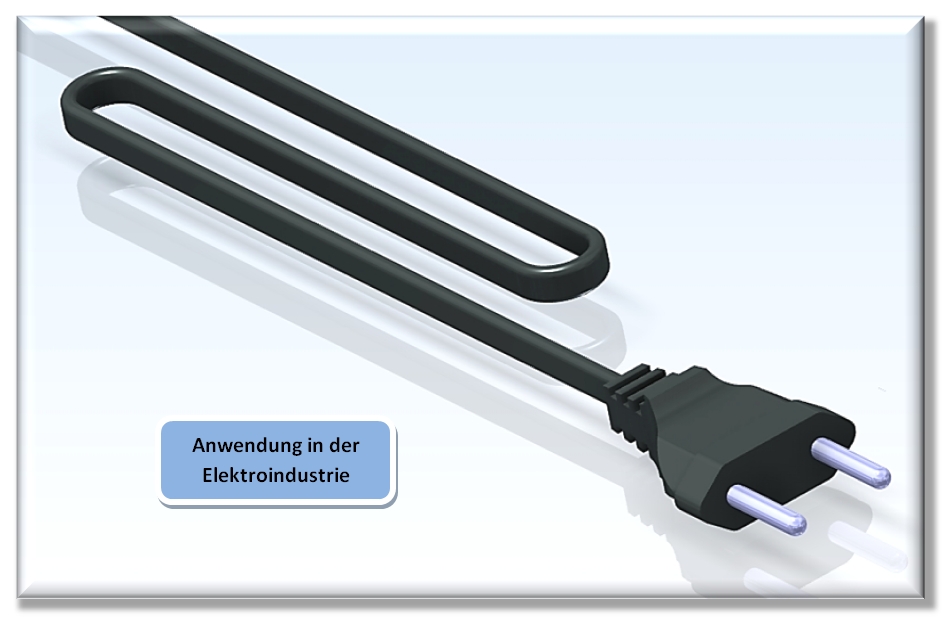

Die Inserttechnik hat in den 70er Jahren den Ursprung. Damals geriet man an die Grenzen der Festigkeit bei einer direkten Verschraubung an oder in einem Kunststoffteil. So fügte man zum Beispiel in ein Gehäuse (Abbildung 1) metallene Gewindebuchsen (Insert) durch direktes umspritzen ein. Damals gab es viele negative Erfahrungen durch u. a. Spannungsrisse oder Verbindungsprobleme. Inzwischen ist die Insert Technik ausgereift, wird aber nicht wie in den Anfängen aufgrund Festigkeitsproblemen verwendet. Die Vorteile heute sind präzise Metallgewinde oder elektrische Kontakte aus der Elektroindustrie (Abbildung 2).

Das Verfahren konkuriert mit dem Einpressen von Insets oder "Einschallen" (Ultraschall). Vor der Wahl der Methode sollte man die Wirtschaftlichkeit berücksichtigen. Bei größeren Stückzahlen und bei komplizierten Einlegeteilen bringt dieses Verfahren Vorteile.

Abbildung 1 (Gewinde-Insert):

Abbildung 2 (Anwendung in der Elektroindustrie):

Konstruktionshinweise:

Um die Festigkeit zu gewärleisten sind angemessene Wandstärken vorzusehen. Die Wanddicke sollte aber nicht größer als die des Bauteils sein. Hinterschneidungen, Einstiche oder Rändelungen geben den Inserts ausreichend Halt. Flächige Teile fixiert man durch Durchbrüche, welche zu einer Art "Vernietung" führen. Es handelt sich hierbei immer um eine unlösbare Verbindung.